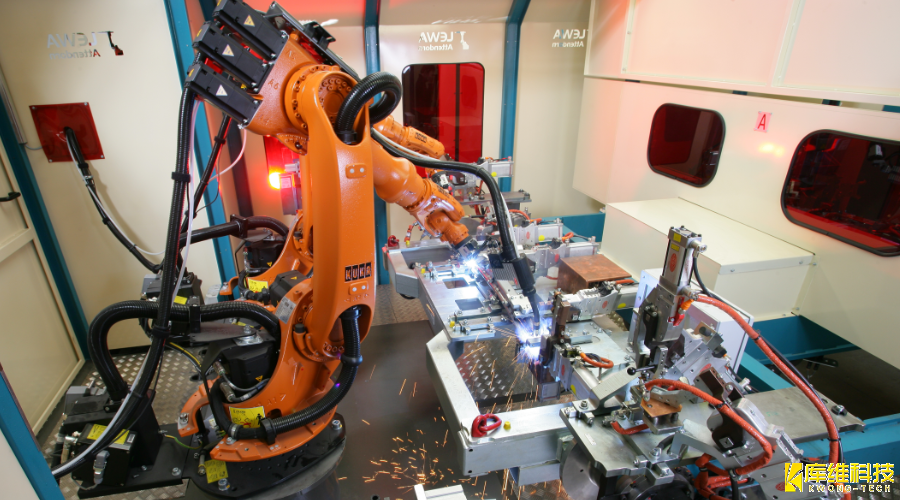

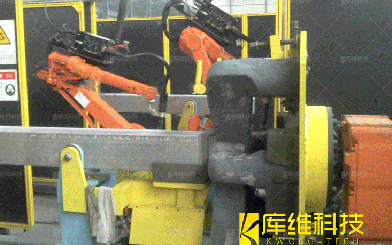

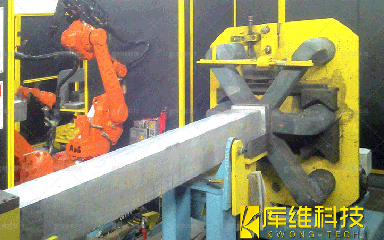

由于近十幾年來經(jīng)濟(jì)的發(fā)展�����,焊接機(jī)器人已經(jīng)廣泛應(yīng)用于多種規(guī)?��;ぜ纳a(chǎn),焊接機(jī)器人在焊接生產(chǎn)作業(yè)過程中燒導(dǎo)電嘴的原因有很多���,如導(dǎo)電嘴更換頻繁的表面現(xiàn)象為:導(dǎo)電嘴出口產(chǎn)生磨損導(dǎo)致送絲偏轉(zhuǎn)����,實際焊接軌跡偏移���,也就是TCP點位置偏移����,導(dǎo)致焊偏或焊漏等焊接缺陷發(fā)生。

焊接機(jī)器人燒導(dǎo)電嘴產(chǎn)生的問題分析

1��、導(dǎo)電嘴自身失效原因

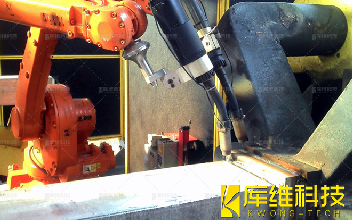

焊接機(jī)器人導(dǎo)電嘴本身磨損����,源自于因?qū)щ娮觳粩嗌叩臏囟认乱蜻B續(xù)送絲的摩擦而在導(dǎo)電嘴出口發(fā)生磨損,在焊接機(jī)器人的焊接作業(yè)過程中����,經(jīng)常出現(xiàn)導(dǎo)致校準(zhǔn)誤差而影響生產(chǎn)效率。此時應(yīng)該想法設(shè)法降低導(dǎo)電嘴的溫度����,包括在導(dǎo)電嘴成分、導(dǎo)電嘴結(jié)構(gòu)加工方面��。導(dǎo)電嘴的材質(zhì):黃銅�����、紫銅����、其中鉻鋯銅最優(yōu);甚至在導(dǎo)電嘴中加入陶瓷成分����,可增加耐磨性。再次是導(dǎo)電嘴加工精度�,由于加工設(shè)備的精度問題或其它問題,導(dǎo)電嘴的內(nèi)孔光潔度及同心度還不夠好�����。

2�、電弧不穩(wěn)定導(dǎo)致電弧返燒

一種引起的原因包括引弧不佳、電弧不穩(wěn)�、送絲不暢、工件表面清潔程度等��,但并不一定影響導(dǎo)電嘴本身的性能��,這時的焊接故障大致與焊接電源特性����、焊絲質(zhì)量、送絲效果�����、送絲軟管及導(dǎo)電嘴結(jié)構(gòu)設(shè)計等有關(guān)。當(dāng)焊絲與到導(dǎo)電嘴內(nèi)的導(dǎo)電點常變動時��,其壽命也僅為導(dǎo)電點穩(wěn)定時的一半�。

3、焊絲調(diào)直性及表面光潔度等原因

焊接機(jī)器人的焊絲往往是筒裝或盤裝的�,還帶有毛刺或羅紋,所以有可能影響到焊絲與導(dǎo)電嘴之間的接觸���,而在焊接機(jī)器人焊接時�����,導(dǎo)電嘴應(yīng)在穩(wěn)定導(dǎo)電的前提下提供最小的摩擦�。臟焊絲的導(dǎo)電嘴壽命可能僅為使用干凈焊絲的三分之一����;判斷焊絲質(zhì)量,焊絲的退火應(yīng)力消除程度��,表現(xiàn)就是調(diào)直性如何:試驗反饋雜技焊槍嘴前部50mm處����,焊絲是否能自動打彎�,靠前打彎說明焊絲太軟�,靠后打彎說明太硬,硬的焊絲對導(dǎo)電嘴最費(fèi)�;其次從送絲機(jī)到焊槍這段送絲軟管是否打彎����,也會造成焊絲彎度。

4�����、送絲速度或者熔敷量多少

相對來說��,直徑越小的導(dǎo)電嘴使用壽命越短����。同樣是300A的電流,1.2和1.6焊絲單位時間的填充(熔化)量基本是一樣的��。1.2的焊絲長度是1.6的兩倍��,也就是說同樣的電流同樣時間內(nèi)����,1.2的導(dǎo)電嘴的磨損量幾乎是1.6導(dǎo)電嘴的兩倍�。假設(shè)1.6的和1.2的導(dǎo)電嘴都磨損了0.2mm��,這0.2mm是1.6的12.5%�,是1.2的16.7%,1.2的焊絲的跳動范圍更大�����。

5��、有地方接地的器件或是導(dǎo)線開了��,導(dǎo)致溫度過高�,所以會粘焊渣。

焊接機(jī)器人如何避免燒導(dǎo)電嘴及改進(jìn)方法和策略

1��、采購鉻鋯銅材質(zhì)的導(dǎo)電嘴�,加工精度有保證的大品牌產(chǎn)品。

2��、焊絲校直性���。

3����、導(dǎo)電嘴一定要用鉗子上緊,只用手?jǐn)Q是不行的�,電弧不穩(wěn),而且更費(fèi)導(dǎo)電嘴�。

4、清槍工作站正常�,且噴防飛濺硅油。

5��、建議使用較小電壓�,選用近似公式14+0.04電流�����,電壓高�����,損耗大�����。

6����、需要經(jīng)常清理送絲管道����。

7�����、焊絲的質(zhì)量也有決定性的因素�。

8、工件表面盡可能保持干凈���,少些油污�。

焊接機(jī)器人導(dǎo)電嘴多久換一次��?

焊接機(jī)器人跟手藝焊一樣也需求常常替換導(dǎo)電嘴�,并且因為機(jī)器人的作業(yè)時間比工人的接連焊接時間還要長,所以替換導(dǎo)電嘴的頻率還要高����。

導(dǎo)電嘴是焊接易損件替換頻率最高的一種物品了,導(dǎo)電嘴是起到焊絲經(jīng)過期方位固定的一個作用�����,因為焊接結(jié)束收弧時瞬間經(jīng)過的電流過大,極易融化導(dǎo)電嘴的出口處�,造成焊絲和導(dǎo)電嘴熔接在一起,不能焊接作業(yè)了����。導(dǎo)電嘴的材質(zhì)和做工決定了他的使用周期。

大部分導(dǎo)電嘴的資料有黃銅����、紫銅、鉻鎬銅和極少用到的鈹銅�����。其中紫銅是手藝焊中用到的最多的一種����,鉻鎬銅材質(zhì)優(yōu)于紫銅����,更為經(jīng)用,是機(jī)器人焊接中最常用的��。導(dǎo)電嘴除了和焊絲熔接在一塊用不了了外�����,還有一種是時間久了,孔徑相對焊絲來說大了許多���,不能很好的固定焊絲的出絲方位規(guī)模�����。手藝焊還可以將就一點�����,但機(jī)器人因為是按修改好的程序焊接���,孔徑大了會出現(xiàn)焊偏,成型不直等現(xiàn)象��,所以一旦導(dǎo)電嘴孔徑太大就要替換導(dǎo)電嘴���。一般小電流在150A以下主張作業(yè)48小時替換一次導(dǎo)電嘴�,在大電流180A以上�����,12小時就需替換一次導(dǎo)電嘴,當(dāng)然具體還是看孔徑磨了多少來定�。

以上就是關(guān)于焊接機(jī)器人導(dǎo)電嘴的介紹,更多資訊關(guān)注庫維科技��,多年專業(yè)專注工業(yè)自動化集成�����,豐富工程案例����,久經(jīng)項目考驗,致力于為先進(jìn)制造提供最有價值的解決方案��,撥打熱線400-1399-168領(lǐng)取機(jī)器人噴涂�����,焊割����,打磨工作站方案�,專業(yè)團(tuán)隊為您服務(wù)。

工業(yè)機(jī)器人在物流倉儲中的應(yīng)用效益研究

水刀切割機(jī)器人的操作流程是怎樣的��?

電解鋁陽極導(dǎo)桿焊接的常見安全措施

采用陽極鋼爪鋁導(dǎo)桿全截面焊接工藝的產(chǎn)品有哪些獨(dú)特之處�?

常見的工業(yè)機(jī)器人主要有哪幾個種類�����?

機(jī)器人廠家如何助力企業(yè)提升競爭力與盈利能力

搬運(yùn)碼垛機(jī)器人的廣泛應(yīng)用

陽極鋼爪鋁導(dǎo)桿全截面焊接技術(shù)設(shè)備的特點有哪些呢?

工業(yè)焊接機(jī)器人的安全措施有哪些���?